OLED (Organic light emiting diode) to nowa generacja technologii płaskich wyświetlaczy opartych na TFT-LCD (ciekłokrystaliczny wyświetlacz ciekłokrystaliczny z tranzystorami cienkowarstwowymi). Ma zalety prostej konstrukcji, nie ma potrzeby podświetlania dla samoluminescencji, wysokiego kontrastu, cienkiej grubości, szerokiego kąta widzenia, szybkiej reakcji, może być używany do elastycznych paneli i szerokiego zakresu temperatur pracy. W 1987 r. dr CW Tang i inni z Kodak Corporation ze Stanów Zjednoczonych założyli komponenty OLED i podstawowe materiały [1]. W 1996 roku Pioneer z Japonii stał się pierwszą firmą, która masowo produkowała tę technologię i dopasowała panel OLED do produkowanego przez siebie wyświetlacza samochodowego. W ostatnich latach, ze względu na obiecujące perspektywy, powstały zespoły badawczo-rozwojowe w Japonii, Stanach Zjednoczonych, Europie, Tajwanie i Korei Południowej, co doprowadziło do dojrzałości organicznych materiałów emitujących światło, energicznego rozwoju producentów sprzętu i ciągłego ewolucja technologii procesowej.

Jednak technologia OLED jest powiązana z obecnym dojrzałym przemysłem półprzewodników, LCD, CD-R, a nawet LED pod względem zasad i procesów, ale ma swoją unikalną wiedzę; w związku z tym nadal istnieje wiele wąskich gardeł w masowej produkcji OLED. . Taiwan Rebao Technology Co., Ltd. zaczął opracowywać technologie związane z OLED w 1997 roku i z powodzeniem masowo produkować panele OLED w 2000 roku. Stał się drugą masowo produkowaną firmą panelową OLED na świecie po Tohoku Pioneer w Japonii; aw 2002 roku kontynuowała produkcję paneli OLED. Panele jednokolorowe i kolorowe dla przesyłek eksportowych pokazano na rysunku 1, a wydajność i wydajność zostały zwiększone, co czyni go największym na świecie dostawcą paneli OLED pod względem wydajności.

W procesie OLED grubość warstwy folii organicznej znacznie wpłynie na charakterystykę urządzenia. Ogólnie rzecz biorąc, błąd grubości folii musi być mniejszy niż 5 nanometrów, co jest prawdziwą nanotechnologią. Na przykład rozmiar podłoża trzeciej generacji płaskich wyświetlaczy TFT-LCD jest ogólnie definiowany jako 550 mm x 650 mm. Na podłożu tego rozmiaru trudno jest kontrolować tak dokładną grubość warstwy. Proces nakładania podłoża powierzchniowego i nakładania panelu wielkopowierzchniowego. Obecnie aplikacje OLED to głównie małe panele wyświetlaczy jednokolorowe i kolorowe obszarowe, takie jak ekrany główne telefonów komórkowych, ekrany dodatkowe telefonów komórkowych, wyświetlacze konsoli do gier, ekrany samochodowego sprzętu audio i wyświetlacz osobistego asystenta cyfrowego (PDA). Ponieważ proces masowej produkcji pełnokolorowych wyświetlaczy OLED jeszcze nie dojrzał, oczekuje się, że małe, pełnokolorowe produkty OLED zostaną wprowadzone na rynek po drugiej połowie 2002 roku. niezwykle doskonały w porównaniu do pełnokolorowych wyświetlaczy LCD na tym samym poziomie. Ma możliwość bezpośredniego cięcia w pełnokolorowe, małe produkty wysokiej klasy, takie jak aparaty cyfrowe i odtwarzacze VCD (lub DVD) wielkości dłoni. Jeśli chodzi o duże panele (13 cali lub więcej), chociaż istnieje zespół badawczo-rozwojowy pokazujący próbki, technologia masowej produkcji wciąż czeka na rozwinięcie.

Ze względu na różne materiały emitujące światło diody OLED są generalnie podzielone na małe cząsteczki (zwykle nazywane OLED) i makrocząsteczki (zwykle nazywane PLED). Licencje na technologię to Eastman Kodak (Kodak) w Stanach Zjednoczonych i CDT (Cambridge Display Technology) w Wielkiej Brytanii. Taiwan Rebao Technology Co., Ltd. jest jedną z nielicznych firm, które jednocześnie opracowują OLED i PLED. W tym artykule przedstawimy głównie małocząsteczkowe diody OLED. Najpierw przedstawimy zasadę działania OLED, następnie wprowadzimy powiązane kluczowe procesy, a na końcu przedstawimy aktualny kierunek rozwoju technologii OLED.

1. Zasada OLED

Komponenty OLED składają się z materiałów organicznych typu n, materiałów organicznych typu p, metalu katody i metalu anody. Elektrony (dziury) są wstrzykiwane z katody (anody), są przewodzone do warstwy emitującej światło (zwykle materiału typu n) przez materiał organiczny typu n (typu p) i emitują światło poprzez rekombinację. Mówiąc ogólnie, ITO jest napylany na podłożu szklanym wykonanym z urządzenia OLED jako anoda, a następnie materiał organiczny typu p i typu n oraz katoda metalowa o niskiej funkcji pracy są kolejno osadzane przez próżniowe odparowanie termiczne. Ponieważ materiały organiczne łatwo wchodzą w interakcję z parą wodną lub tlenem, powstają ciemne plamy, a elementy nie świecą. Dlatego po zakończeniu powlekania próżniowego tego urządzenia, proces pakowania musi odbywać się w środowisku pozbawionym wilgoci i tlenu.

Pomiędzy metalem katody a anodą ITO, szeroko stosowaną strukturę urządzenia można ogólnie podzielić na 5 warstw. Jak pokazano na rysunku 2, od strony w pobliżu ITO są to: warstwa wstrzykująca dziury, warstwa transportująca dziury, warstwa emitująca światło, warstwa transportująca elektrony i warstwa wstrzykująca elektrony. Jeśli chodzi o historię ewolucji urządzeń OLED, urządzenie OLED opublikowane po raz pierwszy przez firmę Kodak w 1987 roku składa się z dwóch warstw materiałów organicznych, warstwy transportującej dziury i warstwy transportującej elektrony. Warstwa transportująca dziury jest materiałem organicznym typu p, który charakteryzuje się większą ruchliwością dziury, a jej orbital o najwyższej zajmowanej cząsteczce (HOMO) jest bliższy ITO, co umożliwia przenoszenie dziur z bariery energetycznej ITO wstrzykiwanej do warstwy organicznej jest zmniejszona.

Jeśli chodzi o warstwę transportu elektronów, jest to materiał organiczny typu n, który charakteryzuje się dużą ruchliwością elektronów. Kiedy elektrony przemieszczają się z warstwy transportu elektronów do granicy dziury i warstwy transportu elektronów, najniższy niezajęty orbital molekularny warstwy transportu elektronów Najniższy niezajęty orbital cząsteczki (LUMO) jest znacznie wyższy niż LUMO warstwy transportu dziur . Elektronom trudno jest przekroczyć tę barierę energetyczną, aby dostać się do warstwy transportującej dziury i są blokowane przez ten interfejs. W tym czasie dziury są przenoszone z warstwy transportującej dziury w okolice interfejsu i rekombinują z elektronami, aby wygenerować ekscytony (ekscytony), a ekscyton uwalnia energię w postaci emisji światła i emisji nieświetlnej. W ogólnym systemie materiałów fluorescencyjnych tylko 25% par elektron-dziura jest rekombinowanych w postaci emisji światła na podstawie obliczeń selektywności (reguła doboru), a pozostałe 75% energii jest wynikiem uwalnianie ciepła. Rozproszona forma. W ostatnich latach materiały fosforescencyjne (fosforescencyjne) są aktywnie rozwijane, aby stać się nową generacją materiałów OLED [2], takie materiały mogą przełamać granicę selektywności, zwiększając wewnętrzną wydajność kwantową do prawie 100%.

W urządzeniu dwuwarstwowym materiał organiczny typu n – warstwa transportu elektronów – jest również wykorzystywany jako warstwa emitująca światło, a długość fali emitującej światło jest określana przez różnicę energii między HOMO i LUMO. Jednak dobra warstwa transportu elektronów, czyli materiał o dużej ruchliwości elektronów, niekoniecznie musi być materiałem o dobrej wydajności emisji światła. Dlatego obecną powszechną praktyką jest domieszkowanie (domieszkowanych) pigmentów organicznych o wysokiej fluorescencji do transportu elektronów. Część warstwy w pobliżu warstwy transportującej dziury, znana również jako warstwa emitująca światło [3], ma stosunek objętości około 1% do 3%. Rozwój technologii domieszkowania jest kluczową technologią stosowaną do zwiększenia szybkości absorpcji kwantowej fluorescencji surowców. Generalnie wybrany materiał to barwnik o wysokim współczynniku absorpcji kwantowej fluorescencji (Dye). Ponieważ rozwój barwników organicznych zapoczątkowano w laserach barwnikowych w latach 1970. do 1980., system materiałów jest kompletny, a długość fali emisji może obejmować cały obszar światła widzialnego. Pasmo energetyczne barwnika organicznego domieszkowanego w urządzeniu OLED jest słabe, generalnie mniejsze niż pasmo energetyczne gospodarza (gospodarza), aby ułatwić przenoszenie energii ekscytonowej z gospodarza do domieszki (domieszki). Jednakże, ponieważ domieszka ma małe pasmo energii i działa jak pułapka pod względem elektrycznym, jeśli warstwa domieszki jest zbyt gruba, napięcie sterujące wzrośnie; ale jeśli jest zbyt rzadki, energia zostanie przeniesiona z żywiciela do domieszki. Proporcja będzie się pogarszać, dlatego należy zoptymalizować grubość tej warstwy.

Materiał metalowy katody tradycyjnie wykorzystuje materiał metalowy (lub stop) o niskiej funkcji roboczej, taki jak stop magnezu, aby ułatwić wstrzykiwanie elektronów z katody do warstwy transportu elektronów. Ponadto powszechną praktyką jest wprowadzanie warstwy wtrysku elektronów. Składa się z bardzo cienkiego halogenku lub tlenku metalu o niskiej aktywności roboczej, takiego jak LiF lub Li2O, który może znacznie zmniejszyć barierę energetyczną między katodą a warstwą transportu elektronów [4] i zmniejszyć napięcie sterujące.

Ponieważ wartość HOMO materiału warstwy transportującej dziury jest wciąż inna niż ITO, dodatkowo po długim czasie pracy anoda ITO może uwalniać tlen i uszkadzać warstwę organiczną, tworząc ciemne plamy. Dlatego między ITO a warstwą transportującą dziury wstawia się warstwę wtrysku dziury, a jej wartość HOMO znajduje się właśnie pomiędzy ITO a warstwą transportującą dziury, co sprzyja wstrzykiwaniu dziur do urządzenia OLED, a charakterystyka folii może zablokować ITO. Tlen wchodzi do elementu OLED, aby przedłużyć żywotność elementu.

2. Metoda napędu OLED

Sposób jazdy OLED dzieli się na jazdę aktywną (jazda aktywna) i jazdę pasywną (jazda pasywna).

1) Napęd pasywny (PM OLED)

Jest podzielony na statyczny obwód napędowy i dynamiczny obwód napędowy.

⑴ Metoda sterowania statycznego: na statycznie napędzanym organicznym urządzeniu wyświetlającym emitującym światło, ogólnie katody każdego piksela elektroluminescencyjnego są ze sobą połączone i rysowane razem, a anody każdego piksela są rysowane osobno. Jest to powszechna metoda łączenia katod. Jeśli chcesz, aby piksel emitował światło, o ile różnica między napięciem źródła stałoprądowego a napięciem katody jest większa niż wartość świecenia piksela, piksel będzie emitował światło pod napięciem źródła stałoprądowego. Jeśli piksel nie emituje światła, podłącz jego anodę do napięcia ujemnego, można go odwrotnie zablokować. Jednak efekty krzyżowe mogą wystąpić, gdy obraz bardzo się zmienia. Aby tego uniknąć, musimy przyjąć formę komunikacji. Statyczny obwód napędowy jest zwykle używany do sterowania wyświetlaczem segmentowym.

⑵ Tryb napędu dynamicznego: na dynamicznie napędzanych organicznych urządzeniach wyświetlających emitujących światło ludzie tworzą dwie elektrody piksela w strukturę matrycy, to znaczy elektrody o tym samym charakterze co pozioma grupa pikseli wyświetlacza są wspólne, a pionowa grupa wyświetlanych pikseli jest taka sama. Druga elektroda natury jest wspólna. Jeśli piksel można podzielić na N rzędów i M kolumn, może być N rzędów elektrod i M elektrod kolumn. Wiersze i kolumny odpowiadają odpowiednio dwóm elektrodom piksela emitującego światło. Mianowicie katoda i anoda. W rzeczywistym procesie sterowania obwodem, aby oświetlić piksele rząd po rzędzie lub oświetlić piksele kolumna po kolumnie, zwykle przyjmuje się metodę skanowania rząd po rzędzie, a elektrody kolumny są elektrodami danych w skanowaniu rzędu. Sposób realizacji to: cykliczne przyłożenie impulsów do każdego rzędu elektrod, a jednocześnie wszystkie elektrody kolumny dają impulsy prądu sterującego pikseli rzędu tak, aby zrealizować wyświetlanie wszystkich pikseli rzędu. Jeśli wiersz nie znajduje się już w tym samym wierszu lub w tej samej kolumnie, do pikseli przykładane jest napięcie wsteczne, aby zapobiec „efektowi krzyżowemu”. To skanowanie jest wykonywane wiersz po wierszu, a czas wymagany do przeskanowania wszystkich wierszy nazywany jest okresem ramki.

Czas wyboru każdego wiersza w ramce jest równy. Zakładając, że liczba linii skanowania w ramce wynosi N, a czas skanowania ramki to 1, to czas wyboru zajmowany przez jedną linię wynosi 1/N czasu ramki. Ta wartość nazywana jest współczynnikiem cyklu pracy. Przy tym samym prądzie zwiększenie liczby linii skanowania zmniejszy współczynnik wypełnienia, co spowoduje efektywne zmniejszenie wtrysku prądu na piksel elektroluminescencyjny organiczny w jednej klatce, co obniży jakość wyświetlania. Dlatego wraz ze wzrostem liczby wyświetlanych pikseli, w celu zapewnienia jakości wyświetlania, konieczne jest odpowiednie zwiększenie prądu sterującego lub zastosowanie mechanizmu elektrody dwuekranowej w celu zwiększenia współczynnika wypełnienia.

Oprócz efektu krzyżowego spowodowanego powszechnym tworzeniem się elektrod, mechanizm dodatnich i ujemnych nośników ładunku rekombinowanych w celu utworzenia emisji światła w organicznych ekranach elektroluminescencyjnych tworzy dowolne dwa piksele emitujące światło, o ile każdy rodzaj funkcjonalnej błony tworzącej ich struktura jest bezpośrednio połączona ze sobą Tak, może wystąpić przesłuch między dwoma pikselami emitującymi światło, to znaczy jeden piksel emituje światło, a drugi piksel może również emitować słabe światło. Zjawisko to jest spowodowane głównie słabą jednorodnością grubości organicznej folii funkcjonalnej i słabą izolacją boczną folii. Z punktu widzenia jazdy, w celu złagodzenia tego niekorzystnego przesłuchu, skuteczną metodą w jednej linii jest również zastosowanie metody reverse-cut-off.

Wyświetlacz z kontrolą skali szarości: Skala szarości monitora odnosi się do poziomu jasności obrazów czarno-białych od czerni do bieli. Im więcej poziomów szarości, tym bogatszy obraz od czerni do bieli i wyraźniejsze szczegóły. Skala szarości jest bardzo ważnym wskaźnikiem wyświetlania i kolorowania obrazu. Ogólnie rzecz biorąc, ekrany używane do wyświetlania w skali szarości to głównie wyświetlacze z matrycą punktową, a ich napęd to głównie jazda dynamiczna. Kilka metod uzyskiwania kontroli skali szarości to: metoda kontroli, przestrzenna modulacja skali szarości i modulacja skali szarości w czasie.

2) Aktywny napęd (AM OLED)

Każdy piksel aktywnego dysku jest wyposażony w niskotemperaturowy tranzystor cienkowarstwowy Poly-Si (LTP-Si TFT) z funkcją przełączania, a każdy piksel jest wyposażony w kondensator magazynujący ładunek, a peryferyjny obwód napędowy i matryca wyświetlacza są zintegrowane w całym systemie Na tym samym podłożu szklanym. Struktura TFT jest taka sama jak LCD i nie może być używana do OLED. Dzieje się tak, ponieważ wyświetlacz LCD wykorzystuje napęd napięciowy, podczas gdy OLED opiera się na napędzie prądowym, a jego jasność jest proporcjonalna do ilości prądu. Dlatego, oprócz TFT wybierającego adres, który wykonuje przełączanie ON/OFF, wymaga on również stosunkowo niskiej rezystancji włączania, która umożliwia przepływ wystarczającego prądu. Niski i mały wyświetlacz TFT do jazdy.

Jazda aktywna jest statyczną metodą jazdy z efektem pamięci i może być prowadzona przy 100% obciążeniu. To sterowanie nie jest ograniczone liczbą elektrod skanujących, a każdy piksel można selektywnie regulować niezależnie.

Aktywny dysk nie ma problemu z cyklem pracy, a dysk nie jest ograniczony liczbą elektrod skanujących i łatwo jest uzyskać wysoką jasność i wysoką rozdzielczość.

Aktywna jazda może niezależnie regulować i sterować jasnością czerwonych i niebieskich pikseli, co bardziej sprzyja realizacji koloryzacji OLED.

Obwód napędowy aktywnej matrycy jest ukryty w ekranie wyświetlacza, co ułatwia osiągnięcie integracji i miniaturyzacji. Ponadto, ponieważ problem połączenia między obwodem napędu peryferyjnego a ekranem został rozwiązany, poprawia to do pewnego stopnia wydajność i niezawodność.

3) Porównanie aktywnych i pasywnych

pasywka aktywna

Natychmiastowa emisja światła o wysokiej gęstości (napęd dynamiczny/selektywny) Ciągła emisja światła (napęd stacjonarny)

Dodatkowy układ scalony poza panelem projekt obwodu napędu TFT/wbudowany układ scalony napędu cienkowarstwowego

Skanowanie liniowo krokowe liniowo Kasowanie danych krokowo

Łatwa kontrola gradacji. Na podłożu TFT powstają organiczne piksele obrazu EL.

Niski koszt/napęd wysokiego napięcia Napęd niskonapięciowy/niski pobór mocy/wysoki koszt

Łatwe zmiany projektu, krótki czas dostawy (prosta produkcja), długa żywotność elementów emitujących światło (złożony proces produkcyjny)

Prosty napęd matrycowy + OLED LTPS TFT + OLED

2. Zalety i wady OLED

1) Zalety OLED

(1) grubość może być mniejsza niż 1 mm, co stanowi tylko 1/3 ekranu LCD, a waga jest lżejsza;

(2) ciało stałe nie ma płynnego materiału, dzięki czemu ma lepszą odporność na wstrząsy i nie boi się upadku;

(3) Prawie nie ma problemu z kątem widzenia, nawet przy oglądaniu pod dużym kątem obraz nadal nie jest zniekształcony;

(4) Czas reakcji wynosi jedną tysięczną czasu LCD i nie będzie absolutnie żadnego zjawiska rozmazania podczas wyświetlania filmów;

(5) Dobra charakterystyka w niskiej temperaturze, nadal może wyświetlać normalnie przy minus 40 stopniach, ale LCD nie może tego zrobić;

(6) Proces produkcyjny jest prosty, a koszt niższy;

(7) wydajność świetlna jest wyższa, a zużycie energii jest niższe niż w przypadku LCD;

(8) Można go wytwarzać na podłożach z różnych materiałów i przerabiać na elastyczne wyświetlacze, które można zginać.

2.) Wady OLED

(1) Żywotność wynosi zwykle tylko 5000 godzin, czyli mniej niż żywotność wyświetlacza LCD wynosząca co najmniej 10,000 XNUMX godzin;

(2) Nie można osiągnąć masowej produkcji wielkoformatowych ekranów, dlatego obecnie nadaje się ona tylko do przenośnych produktów cyfrowych;

(3) Występuje problem niewystarczającej czystości kolorów i wyświetlanie jasnych i bogatych kolorów nie jest łatwe.

3. Kluczowe procesy związane z OLED

Wstępna obróbka podłoża z tlenku indu i cyny (ITO)

(1) Płaskość powierzchni ITO

ITO jest szeroko stosowany w produkcji komercyjnych paneli wystawowych. Ma zalety wysokiej przepuszczalności, niskiej rezystywności i wysokiej funkcji pracy. Ogólnie rzecz biorąc, ITO wytwarzany metodą rozpylania RF jest podatny na słabe czynniki kontroli procesu, co skutkuje nierówną powierzchnią, co z kolei powoduje powstawanie ostrych materiałów lub występów na powierzchni. Ponadto proces kalcynacji w wysokiej temperaturze i rekrystalizacji również wytworzy wystającą warstwę o powierzchni około 10 ~ 30 nm. Ścieżki utworzone pomiędzy drobnymi cząstkami tych nierównych warstw zapewnią możliwość wystrzeliwania otworów bezpośrednio do katody, a te skomplikowane ścieżki zwiększą prąd upływu. Ogólnie rzecz biorąc, istnieją trzy metody rozwiązania problemu tej warstwy powierzchniowej: Jedna to zwiększenie grubości warstwy wtryskiwanej otworu i warstwy transportującej otwór w celu zmniejszenia prądu upływu. Ta metoda jest stosowana głównie w przypadku diod PLED i OLED z grubą warstwą otworów (~200nm). Drugim jest ponowne przetworzenie szkła ITO, aby powierzchnia była gładka. Trzecim jest użycie innych metod powlekania w celu wygładzenia powierzchni (jak pokazano na rysunku 3).

(2) Zwiększenie funkcji pracy ITO

Kiedy otwory są wstrzykiwane do HIL z ITO, zbyt duża różnica energii potencjalnej wytworzy barierę Schottky'ego, utrudniając wstrzykiwanie otworów. W związku z tym, jak zmniejszyć potencjalną różnicę energii między interfejsem ITO/HIL, staje się głównym tematem obróbki wstępnej ITO. Ogólnie rzecz biorąc, używamy metody O2-Plasma, aby zwiększyć nasycenie atomów tlenu w ITO, aby osiągnąć cel zwiększenia funkcji pracy. Funkcja pracy ITO po obróbce O2-Plasma może zostać zwiększona z pierwotnych 4.8 eV do 5.2 eV, co jest bardzo zbliżone do funkcji pracy HIL.

①Dodaj elektrodę pomocniczą

Ponieważ OLED jest urządzeniem napędzającym prąd, gdy obwód zewnętrzny jest zbyt długi lub zbyt cienki, nastąpi poważny spadek napięcia w obwodzie zewnętrznym, co spowoduje spadek napięcia na urządzeniu OLED, co spowoduje zmniejszenie światłość panelu. Ponieważ rezystancja ITO jest zbyt duża (10 omów/kwadrat), łatwo jest spowodować niepotrzebne zewnętrzne zużycie energii. Dodanie elektrody pomocniczej w celu zmniejszenia gradientu napięcia staje się szybkim sposobem na zwiększenie wydajności świetlnej i zmniejszenie napięcia zasilającego. Metalowy chrom (Cr: Chrom) jest najczęściej używanym materiałem na elektrody pomocnicze. Ma zalety dobrej stabilności na czynniki środowiskowe i większej selektywności do roztworów trawiących. Jednak jego wartość rezystancji wynosi 2 omy / kwadrat, gdy folia ma długość 100 nm, co w niektórych zastosowaniach jest nadal zbyt duże. Dlatego aluminium (Al: Aluminium) metal (0.2 oma / kwadrat) ma niższą wartość rezystancji przy tej samej grubości. ) Staje się kolejnym lepszym wyborem dla elektrod pomocniczych. Jednak wysoka aktywność metalicznego aluminium sprawia, że jest to również problem niezawodności; dlatego zaproponowano wielowarstwowe metale pomocnicze, takie jak: Cr / Al / Cr lub Mo / Al / Mo. Jednak takie procesy zwiększają złożoność i koszty, więc wybór materiału elektrod pomocniczych stał się jednym z kluczowych punktów w proces OLED.

②Proces katodowy

W panelu OLED o wysokiej rozdzielczości cienka katoda jest oddzielona od katody. Ogólną stosowaną metodą jest podejście do struktury grzyba, które jest podobne do technologii wywoływania negatywowej fotomaski w technologii druku. W procesie wywoływania negatywowej fotorezystu wiele odmian procesu wpływa na jakość i wydajność katody. Na przykład rezystancja objętościowa, stała dielektryczna, wysoka rozdzielczość, wysoka Tg, niska utrata wymiaru krytycznego (CD) i odpowiednia granica adhezji z warstwami ITO lub innymi warstwami organicznymi.

③Pakiet

(1) Materiał pochłaniający wodę

Ogólnie rzecz biorąc, para wodna i tlen w otoczeniu łatwo wpływają na cykl życia OLED, który ulega skróceniu. Istnieją dwa główne źródła wilgoci: jedno to wnikanie do urządzenia przez środowisko zewnętrzne, drugie to wilgoć pochłaniana przez każdą warstwę materiału w procesie OLED. W celu ograniczenia wnikania pary wodnej do elementu lub wyeliminowania pary wodnej pochłoniętej w procesie, najczęściej stosowaną substancją jest środek osuszający. Środek osuszający może wykorzystywać adsorpcję chemiczną lub fizyczną do wychwytywania swobodnie poruszających się cząsteczek wody w celu usunięcia pary wodnej w elemencie.

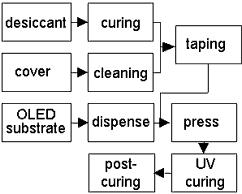

(2) Rozwój procesów i sprzętu

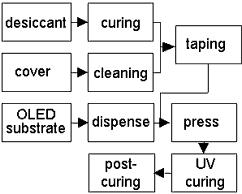

Proces pakowania pokazano na rysunku 4. Aby umieścić desykant na nakładce i gładko związać nakładkę z podłożem, należy go przeprowadzić w środowisku próżniowym lub wgłębienie wypełnić gazem obojętnym, takim jak: jako azot. Warto zauważyć, że jak usprawnić proces łączenia nakładki z podłożem, obniżyć koszty procesu pakowania i skrócić czas pakowania, aby osiągnąć najlepszą wydajność produkcji masowej, stało się trzema głównymi celami firmy rozwój technologii pakowania i urządzeń.

Nasze inne produkty: